Comprendre l'hydrogène vert : Qu'est-ce qu'une usine de production d'hydrogène vert ?

L'hydrogène vert se distingue fondamentalement des autres formes d'hydrogène connus par son processus de production entièrement décarboné. Contrairement à l'hydrogène gris, produit à partir de combustibles fossiles, l'hydrogène vert utilise exclusivement des sources d'énergie renouvelable pour alimenter le processus d'électrolyse de l'eau. Cette différence cruciale en fait un vecteur énergétique véritablement durable.

Cet article explique ce qu'est une usine d'hydrogène vert, détaille les processus d'électrolyse de l'eau et examine les différentes technologies disponibles.

Définition et fonctionnement d'une usine d'hydrogène vert

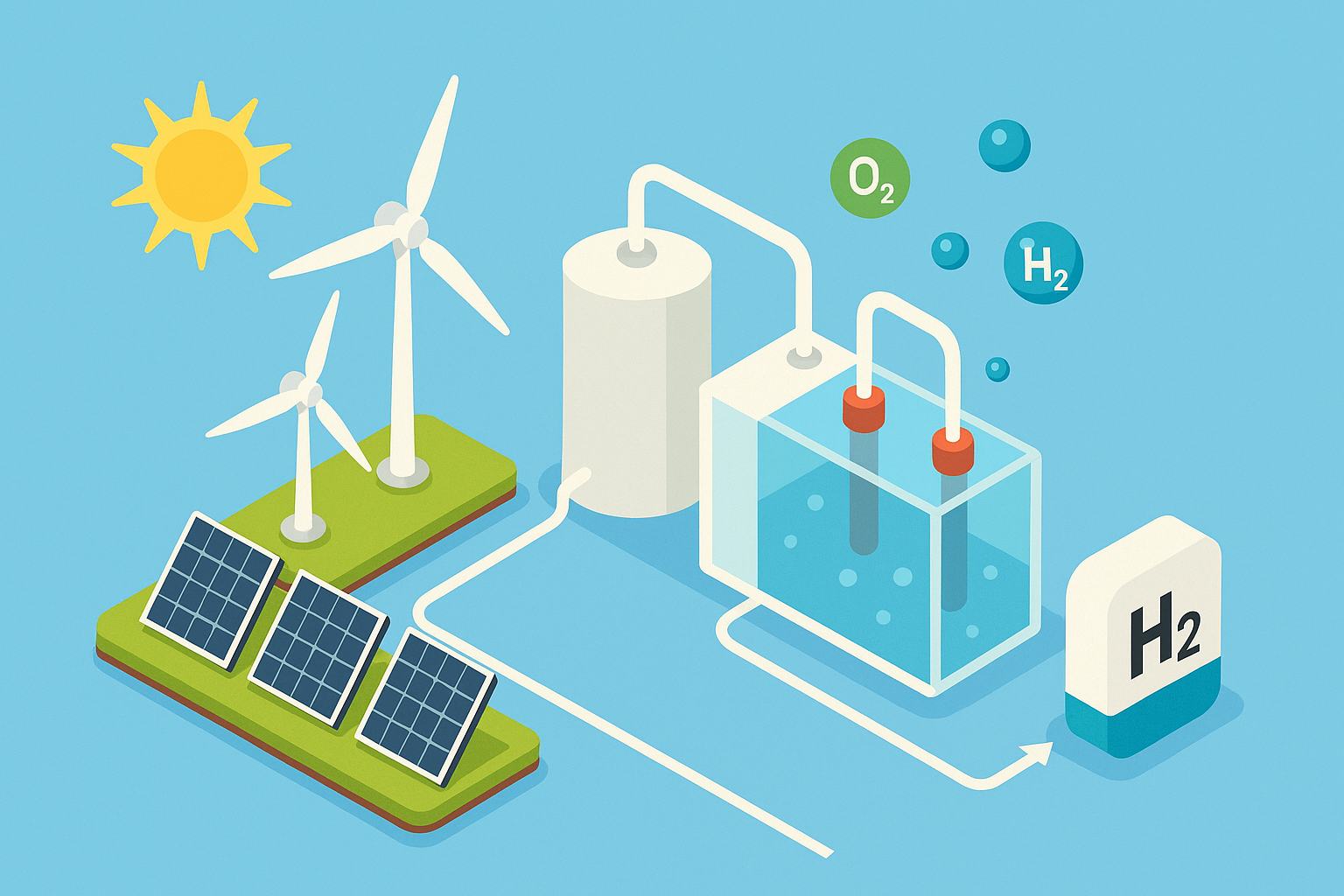

Une usine d'hydrogène vert représente une installation industrielle spécialement conçue pour produire de l'hydrogène sans émissions de carbone. Ces installations révolutionnaires utilisent exclusivement des sources d'énergie renouvelable pour alimenter le processus de production, marquant une rupture fondamentale avec les méthodes conventionnelles de production d'hydrogène. Le processus de production s'appuie sur un principe scientifique bien établi : l'électrolyse de l'eau. Comme l’explique Bpifrance : L'hydrogène vert est produit via une réaction chimique obtenue par électrolyse de l'eau à partir d'électricité d'origine renouvelable [1]. Cette approche garantit que chaque étape du processus de production reste neutre en carbone, depuis la génération d'électricité jusqu'à la production finale d'hydrogène.

L'architecture d'une usine d'hydrogène vert comprend plusieurs composants essentiels. Les électrolyseurs constituent le cœur de l'installation, transformant l'eau en hydrogène et oxygène grâce à un courant électrique. Ces dispositifs sophistiqués nécessitent une alimentation électrique constante et stable, fournie par des parcs éoliens, des installations solaires ou des centrales hydroélectriques.

L'importance de l'intégration des énergies renouvelables ne peut être sous-estimée dans ce contexte. Une usine d'hydrogène vert doit s'appuyer sur un approvisionnement énergétique entièrement décarboné pour maintenir sa qualification "verte" [1]. Cette exigence implique souvent la construction d'installations de production d'énergie renouvelable dédiées ou la signature de contrats d'approvisionnement à long terme avec des producteurs d'énergie propre.

Le dimensionnement de ces usines varie considérablement selon les besoins locaux et les ressources disponibles. Les installations peuvent traiter de quelques mégawatts pour des applications locales jusqu'à plusieurs centaines de mégawatts pour des projets industriels d'envergure. Cette flexibilité permet d'adapter la production d'hydrogène vert aux spécificités géographiques et économiques de chaque région.

La production d'hydrogène vert génère également un sous-produit précieux : l'oxygène pur. Cet oxygène peut être valorisé dans diverses applications industrielles, notamment dans l'industrie chimique, la sidérurgie ou le traitement des eaux. Cette valorisation des co-produits améliore la rentabilité économique des installations et optimise l'utilisation des ressources.

Principe de l'électrolyse de l'eau

L'électrolyse de l'eau constitue le processus fondamental de production d'hydrogène vert. Ce procédé électrochimique consiste à décomposer les molécules d'eau (H₂O) en leurs éléments constitutifs : l'hydrogène (H₂) et l'oxygène (O₂), grâce à un courant électrique continu.

Le principe physique repose sur la dissociation électrochimique de l'eau à l'aide d'électrodes immergées dans un électrolyte. Lorsqu'un courant électrique traverse le système, il provoque une réaction d'oxydation à l'anode (électrode positive) et une réaction de réduction à la cathode (électrode négative). À l'anode, les molécules d'eau se décomposent pour former de l'oxygène, des protons et des électrons. À la cathode, les protons se combinent avec les électrons pour former l'hydrogène gazeux [2].

La réaction globale de l'électrolyse peut être exprimée par l'équation :

2H₂O → 2H₂ + O₂.

Cette réaction nécessite un apport énergétique minimum théorique de 1,23 volts, mais en pratique, les électrolyseurs fonctionnent à des tensions plus élevées (1,6 à 2,0 volts) pour compenser les pertes résistives et les surtensions des électrodes [2].

L'efficacité énergétique constitue un paramètre crucial pour la viabilité économique des installations. Les technologies d'électrolyse actuelles présentent des efficacités comprises entre 50% et 86%, selon le type d'électrolyseur et les conditions opérationnelles [3]. Cette variation dépend notamment de la technologie utilisée, de la densité de courant et de la température de fonctionnement.

La consommation énergétique spécifique pour produire un kilogramme d'hydrogène varie entre 50 et 60 kWh avec les technologies actuelles. Cette consommation inclut non seulement l'énergie directement utilisée pour l'électrolyse, mais également les besoins énergétiques des systèmes auxiliaires comme les compresseurs, les systèmes de refroidissement et les équipements de traitement de l'eau [6].

Le traitement de l'eau d'alimentation représente un aspect technique crucial souvent négligé. L'électrolyse nécessite une eau de très haute pureté (eau déionisée) pour éviter la corrosion des électrodes et maintenir l'efficacité du processus. Les systèmes de purification incluent généralement des étapes de filtration, déminéralisation et dégazage, ajoutant une complexité et des coûts supplémentaires à l'installation.

Technologies d'électrolyseurs

Électrolyseurs Alcalins

Les électrolyseurs alcalins représentent la technologie la plus mature et la plus répandue pour la production d'hydrogène par électrolyse. Cette technologie utilise une solution aqueuse d'hydroxyde de potassium (KOH) ou d'hydroxyde de sodium (NaOH) comme électrolyte conducteur [4].

Les électrolyseurs alcalins fonctionnent généralement à des températures comprises entre 60°C et 90°C, avec des densités de courant variant de 0,2 à 0,4 A/cm². Leur efficacité énergétique atteint typiquement 65% à 70% pour les installations industrielles [4]. Ces systèmes présentent l'avantage d'utiliser des catalyseurs moins coûteux (nickel, fer) et ne nécessitent pas de membranes spécialisées, ce qui réduit significativement les coûts d'investissement.

La technologie alcaline offre une durabilité éprouvée avec des durées de vie opérationnelles pouvant atteindre 20 à 30 ans. Les coûts de maintenance restent modérés grâce à la simplicité relative du système et à l'utilisation de matériaux standards. Cependant, ces électrolyseurs présentent des temps de réponse plus lents aux variations de charge, limitant leur flexibilité avec les sources d'énergie renouvelable intermittentes [4].

Électrolyseurs à Membrane Échangeuse de Protons (PEM)

Les électrolyseurs PEM (Proton Exchange Membrane) utilisent une membrane polymère solide comme électrolyte, ce qui élimine le recours à une solution liquide corrosive. Cette technologie fonctionne généralement à des températures modérées, souvent autour de 70 à 80 °C selon la conception des systèmes. Dans une étude expérimentale récente [5], un électrolyseur PEM testé à une densité de courant de 200 mA/cm² et à une température de 80 °C a consommé environ 58,37 kWh pour produire un kilogramme d’hydrogène, ce qui correspond à un rendement énergétique proche de 67 %.

Le principal atout de cette technologie réside dans sa grande réactivité : elle est capable d’ajuster rapidement sa production en fonction des variations de l’électricité fournie, ce qui la rend particulièrement adaptée à une alimentation par sources renouvelables intermittentes comme le solaire ou l’éolien. Les électrolyseurs PEM produisent également un hydrogène de très haute pureté (>99,9 %) et peuvent fonctionner à des pressions élevées, jusqu’à 80 bars, ce qui réduit les besoins de compression après la production. [5]

La durée de vie des électrolyseurs PEM varie actuellement entre 7 et 15 ans, selon les conditions d'utilisation. Les développements récents visent à étendre cette durabilité tout en réduisant les coûts des matériaux critiques.

Électrolyseurs à Oxyde Solide (SOEC)

Les électrolyseurs à oxyde solide (SOEC) représentent une technologie émergente fonctionnant à très haute température (700°C à 850°C) [6]. Ces systèmes utilisent des électrolytes céramiques et peuvent théoriquement atteindre des rendements énergétiques supérieurs à 90 % en intégrant une partie de l’apport thermique directement dans le processus.

Le fonctionnement à haute température permet de réduire significativement l'énergie électrique nécessaire, car une partie de l'énergie requise peut être fournie sous forme de chaleur. Cette caractéristique rend les SOEC particulièrement attractifs pour les applications industrielles où de la chaleur résiduelle est disponible. Toutefois, les SOEC en sont encore au stade expérimental ou de démonstration, avec des durées de vie limitées à environ 10 000 à 20 000 heures selon les conditions [6].

Les défis techniques majeurs concernent la stabilité des matériaux, l’étanchéité des cellules, la gestion des contraintes thermomécaniques et la dégradation accélérée par les cycles de mise en température. Malgré ces limites, les perspectives de rendement élevé font des SOEC une technologie prometteuse pour les décennies à venir.

Conclusion

L’hydrogène vert, produit par électrolyse de l’eau à l’aide d’électricité renouvelable, s’affirme comme un levier clé de la transition énergétique. Les usines de production d’hydrogène vert s’articulent autour de technologies d’électrolyse avancées, dont les performances varient selon les choix techniques et les contextes d’exploitation.

Les électrolyseurs alcalins restent les plus répandus grâce à leur maturité et leur faible coût. Les électrolyseurs PEM apportent une flexibilité essentielle pour l’intégration aux réseaux d’énergie renouvelable. Enfin, les électrolyseurs SOEC offrent un potentiel de rendement élevé, bien que leur maturité technologique demeure limitée.

Les rendements observés varient de 55 % à 80 %, selon les conditions opérationnelles. Une compréhension fine des spécificités techniques de chaque technologie, ainsi qu’une intégration intelligente aux infrastructures énergétiques existantes, constituent des prérequis incontournables pour la réussite des projets d’hydrogène vert.

Références

[1] BPI France. "Hydrogène vert : définition, production, utilisation en entreprise pour décarboner." Big Media, 2024.

[2] Nasser, Megahed, et al. “A Review of Water Electrolysis-Based Systems for Hydrogen Production.” Processes, vol. 10, no. 12, 2022.

[3] Enectiva. "Comparison of the various kinds of electrolyzers for hydrogen production." Enectiva, 2023.

[4] John Cockerill. "Alkaline or PEM electrolyzers: Which should you choose?" 2025.

[5] Azam, Amin, et al. "Parametric Study and Electrocatalyst of Polymer Electrolyte Membrane Water Electrolysis". 2023, PMCID: PMC9921346, DOI: 10.3390/polym15030560.

[6] TS2 Space. "PEM vs Alkaline vs Solid Oxide Electrolyzers: The 2025 Hydrogen Technology Showdown". 2025.